项目概述

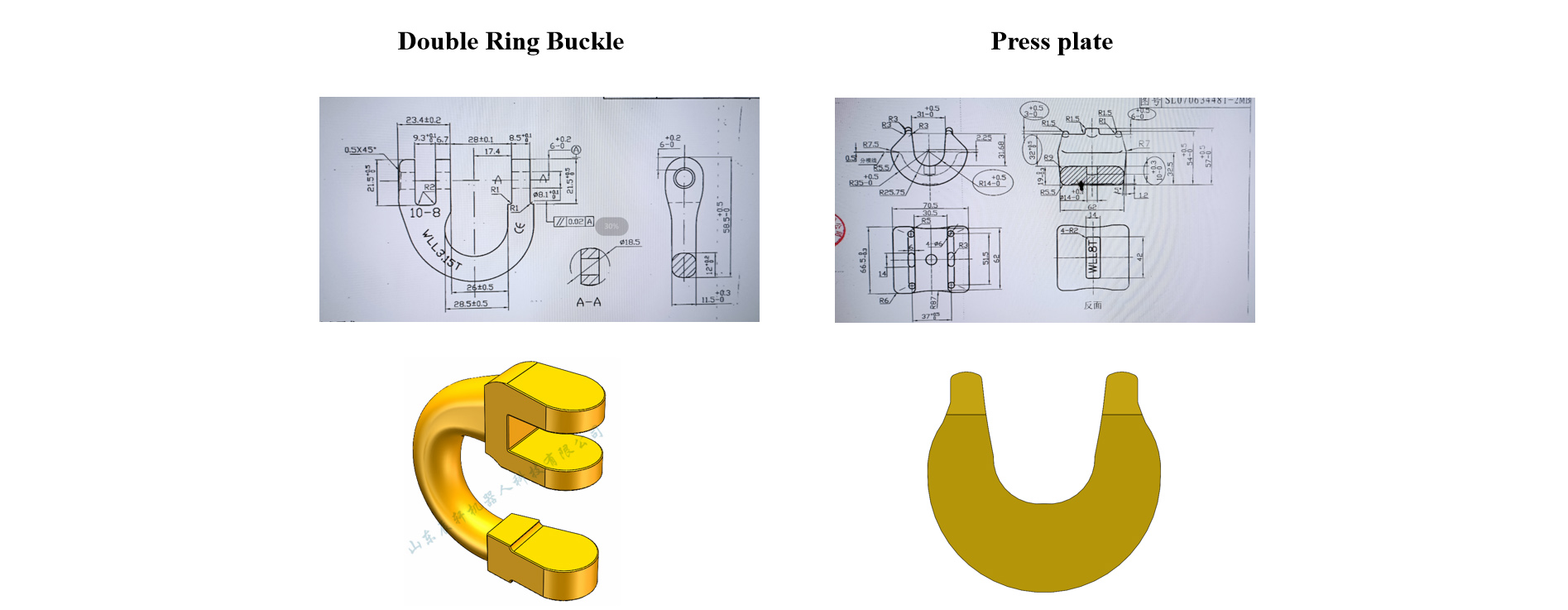

工件图纸:以甲方提供的CAD图纸为准。技术要求:料仓装载量≥一小时生产能力。

| 工件类型 | 规格 | 加工时间 | 每小时存储量 | 电线数量 | 要求 |

| SL-344 压板 | 1T/2T/3T | 15 | 240 | 1 | 兼容的 |

| 5吨/8吨 | 20 | 180 | 1 | 兼容的 | |

| SL-74 双环扣 | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

工件图纸,3D模型

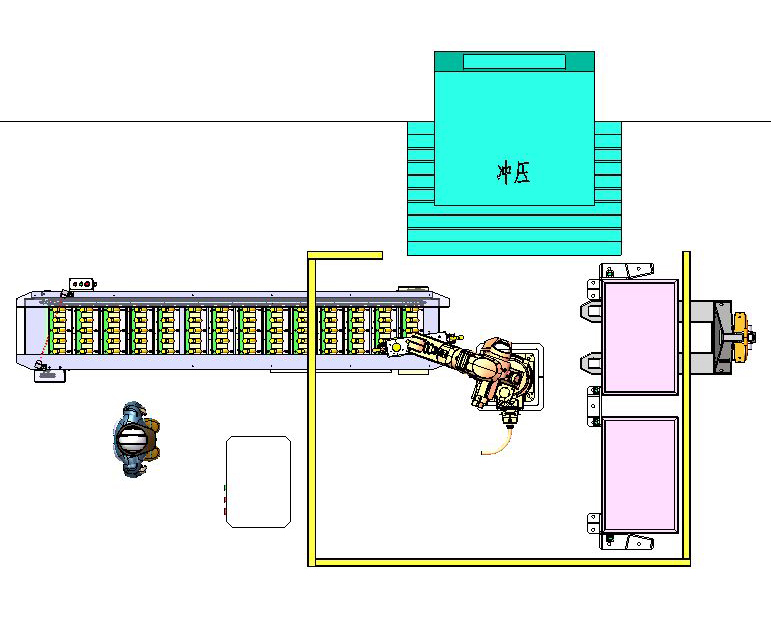

方案布局

说明:土地占用的详细尺寸应以设计为准。

设备清单

用于临时存放隔板的篮子

| 序列号 | 姓名 | 型号 | 数量。 | 评论 |

| 1 | 机器人 | XB25 | 1 | 陈轩(包括主体、控制柜和演示机) |

| 2 | 机器人舌头 | 定制 | 1 | 陈轩 |

| 3 | 机器人基地 | 定制 | 1 | 陈轩 |

| 4 | 电气控制系统 | 定制 | 1 | 陈轩 |

| 5 | 装载输送机 | 定制 | 1 | 陈轩 |

| 6 | 安全围栏 | 定制 | 1 | 陈轩 |

| 7 | 物料框架定位检测装置 | 定制 | 2 | 陈轩 |

| 8 | 消隐框 | / | 2 | 由甲方准备 |

描述:表格显示单个工作站的配置列表。

技术说明

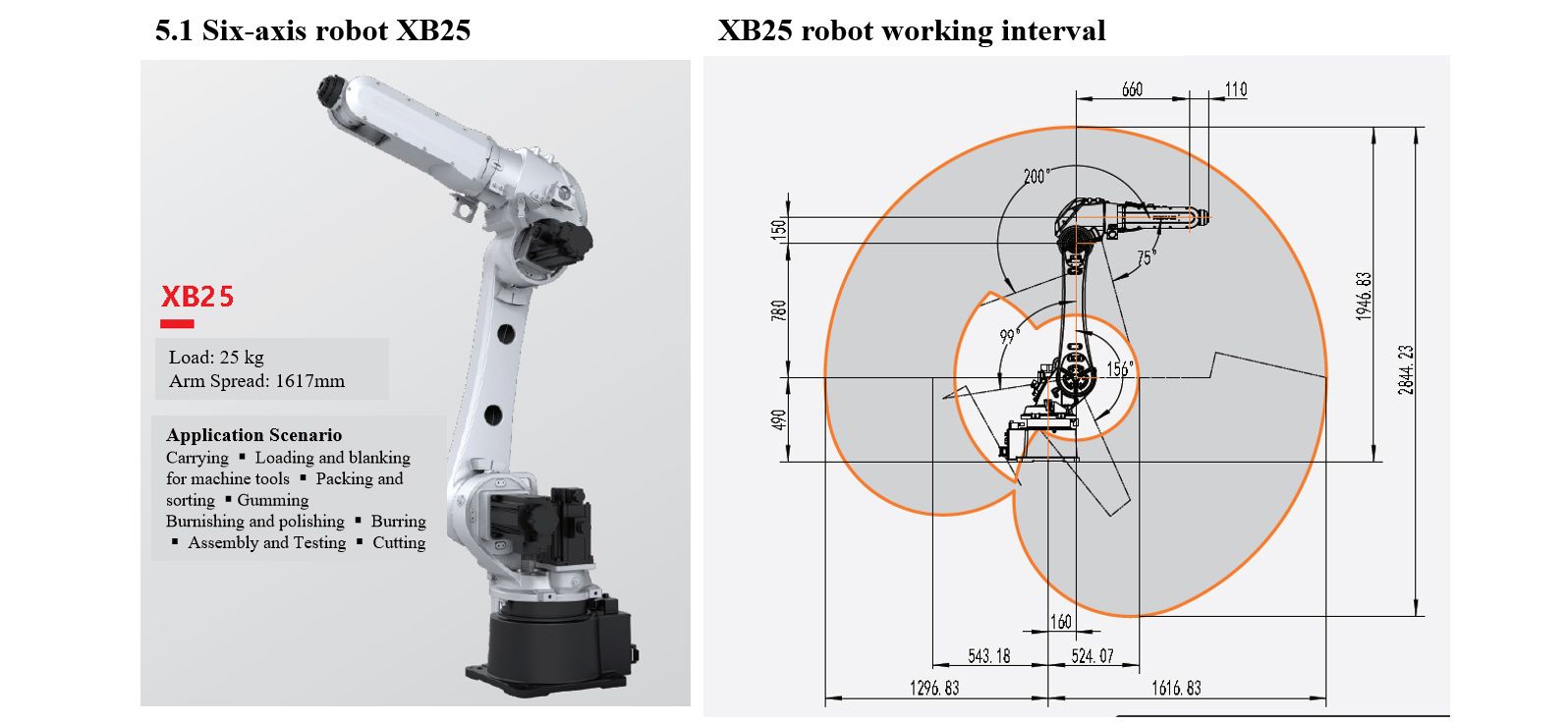

六轴机器人 XB25

Roboter XB25 基本参数

| 型号 | 自由度 | 腕部负荷 | 最大工作半径 | ||||||||

| XB25 | 6 | 25公斤 | 1617毫米 | ||||||||

| 重复定位精度 | 体重 | 防护等级 | 安装模式 | ||||||||

| ± 0.05毫米 | 约252公斤 | IP65(腕部 IP67) | 地面,悬空 | ||||||||

| 集成式空气源 | 集成信号源 | 变压器额定功率 | 匹配控制器 | ||||||||

| 2-φ8 空气管 (8巴,可选配电磁阀) | 24通道信号 (30V,0.5A) | 9.5千伏安 | XBC3E | ||||||||

| 活动范围 | 最高速度 | ||||||||||

| 1号轴 | 2号轴 | 3号轴 | 4号轴 | 5号轴 | 6号轴 | 1号轴 | 2号轴 | 3号轴 | 4号轴 | 5号轴 | 6号轴 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/秒 | 705°/S |

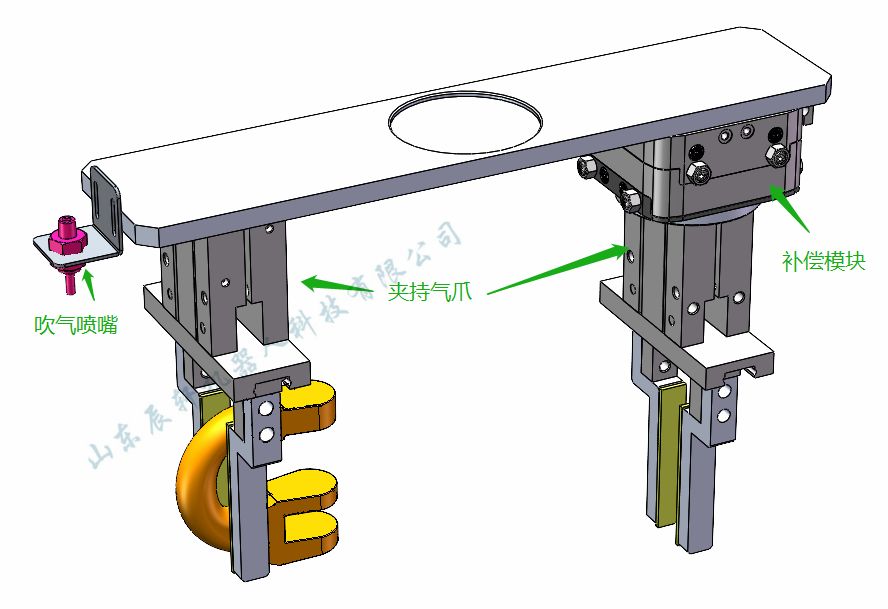

机器人舌头

1. 双工位设计,集成装弹和落料功能,能够实现快速重新装弹操作;

2. 仅适用于夹持指定规格的工件,且该夹具仅兼容夹持一定范围内的类似工件;

3. 断电保持功能可确保产品在短时间内不会脱落,安全可靠;

4. 一组高速气动喷嘴可以满足加工中心的吹气功能;

5. 夹持指应采用聚氨酯软材料,以避免夹伤工件;

6. 补偿模块可以自动补偿工件定位误差或夹具误差以及工件公差的变化。

7. 该图仅供参考,细节以实际设计为准。

| 技术数据* | |

| 订单号 | XYR1063 |

| 根据 EN ISO 9409-1 标准连接法兰 | TK 63 |

| 推荐载重 [kg]** | 7 |

| X/Y轴行程 +/- (毫米) | 3 |

| 中心保持力(牛顿) | 300 |

| 非中心保持力 [N] | 100 |

| 最大工作气压 [bar] | 8 |

| 最低工作温度 [°C] | 5 |

| 最高工作温度 [°C] | +80 |

| 每个循环消耗的空气量 [cm3] | 6.5 |

| 转动惯量 [kg/cm2] | 38.8 |

| 体重[公斤] | 2 |

| 所有数据均在 6 巴气压下测量。 **在中心组装时 |

补偿模块

补偿模块可以自动补偿工件定位误差或夹具误差以及工件公差的变化。

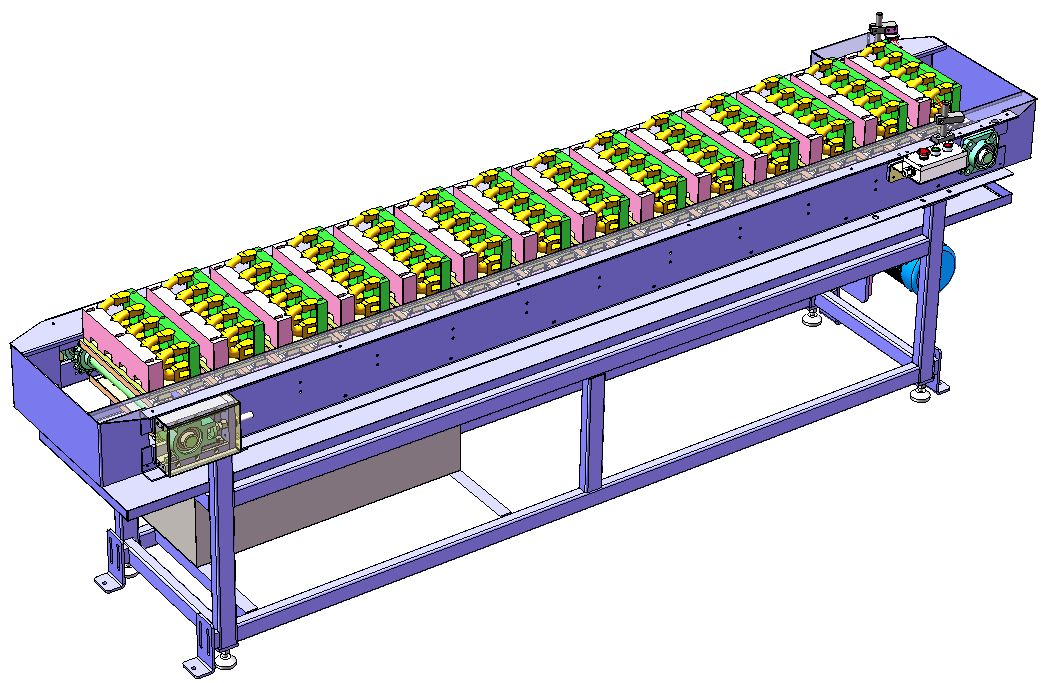

装载和输送线

1. 装卸输送线采用链式单层输送结构,存储容量大,人工操作简便,性价比高;

2. 设计放置的产品数量应满足一小时的生产能力。在每60分钟进行一次常规人工投料的条件下,可以实现不停机运行;

3. 物料托盘设有防错装置,便于人工方便地清空,不同规格工件的料仓工具应手动调节;

4.筒仓的进料盘选用耐油、耐水、抗摩擦、高强度材料,生产不同产品时需要手动调节;

5. 该图仅供参考,细节以实际设计为准。

电气控制系统

1. 包括系统控制和设备之间的信号通信,包括传感器、电缆、线槽、开关等;

2. 该自动装置设计有三色报警灯。正常运行时,三色灯显示绿色;如果装置发生故障,三色灯将及时显示红色报警;

3. 控制柜和机器人演示箱上均设有紧急停止按钮。发生紧急情况时,按下紧急停止按钮即可实现系统紧急停止,并同时发出报警信号;

4. 通过演示器,我们可以编写多种应用程序,满足产品更新换代和新增产品的需求;

5. 整个控制系统的所有紧急停止信号以及加工设备和机器人之间的安全联锁信号都连接到安全系统,并通过控制程序进行联锁控制;

6. 控制系统实现了机器人、装载筒仓、钳子和加工机床等操作设备之间的信号连接;

7. 机床系统需要实现与机器人系统的信号交换。

加工机床(用户提供)

1. 加工机床应配备自动排屑机构(或定期手动清理铁屑)和自动开门关门功能(如果机床有开门关门操作);

2. 在机床操作过程中,不允许铁屑缠绕在工件上,这可能会影响机器人对工件的夹紧和放置;

3. 考虑到切屑可能会落入机床模具中,乙方在机器人钳子上增加了吹气功能。

4. 甲方应选择合适的工具或生产工艺,以确保合理的工具寿命,或者通过机床内部的换刀装置更换工具,以避免因工具磨损而影响自动化单元的质量。

5. 机床与机器人之间的信号通信由乙方实现,甲方按要求提供机床的相关信号。

6. 机器人抓取零件时进行粗略定位,机床夹具根据工件参考点实现精确定位。

安全围栏

1. 设置防护围栏、安全门、安全锁等装置,并实施必要的联锁防护。

2. 安全门应安装在安全围栏的合适位置。所有门均应配备安全开关和按钮、复位按钮和紧急停止按钮。

3. 安全门通过安全锁(开关)与系统联锁。当安全门异常开启时,系统停止运行并发出警报。

4. 安全防护措施通过硬件和软件保证人员和设备的安全。

5. 安全围栏可由甲方自行提供。建议采用优质网格焊接,并在表面涂刷黄色警示烤漆。

安全围栏

安全锁

安全围栏 操作环境(由甲方提供)

| 电源 | 电源:三相四线交流380V±10%,电压波动范围±10%,频率:50HZ;机器人控制柜电源应配备独立空气开关;机器人控制柜必须接地,接地电阻小于10Ω;电源与机器人电气控制柜之间的有效距离应在 5 米以内。 |

| 空气源 | 压缩空气应过滤掉水、气体和杂质,经过 FRL 后的输出压力应为 0.5~0.8Mpa;气源与机器人本体之间的有效距离应在 5 米以内。 |

| 基础 | 采用甲方车间常规水泥地面,各设备的安装底座用膨胀螺栓固定在地面上;混凝土强度:210 kg/cm2;混凝土厚度:大于150 mm;地基不平整度:小于±3毫米。 |

| 环境条件 | 环境温度:0~45℃;相对湿度:20%~75%RH(不允许结露);振动加速度:小于0.5G。 |

| 各种各样的 | 避免接触易燃易腐蚀性气体和液体,不要溅洒油、水、灰尘等;不要靠近电噪声源。 |