项目要求

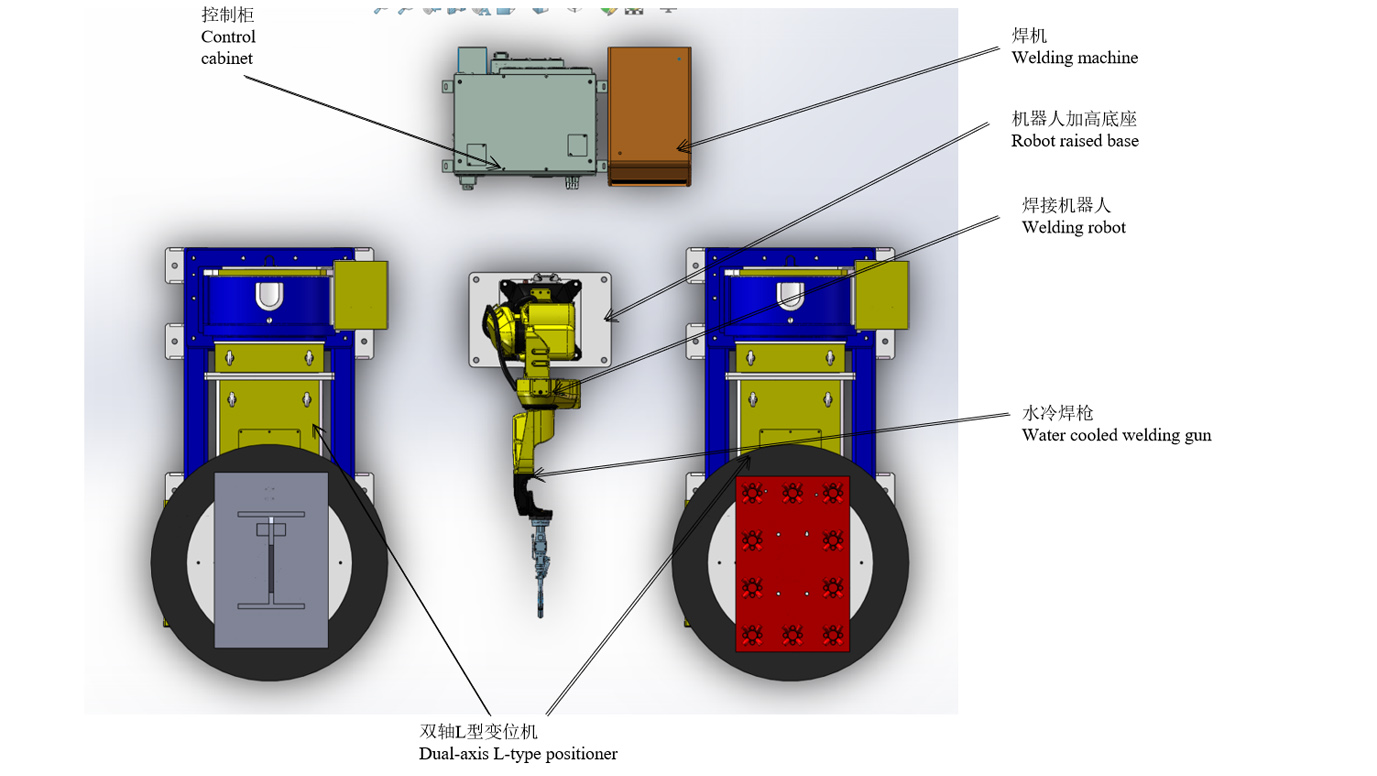

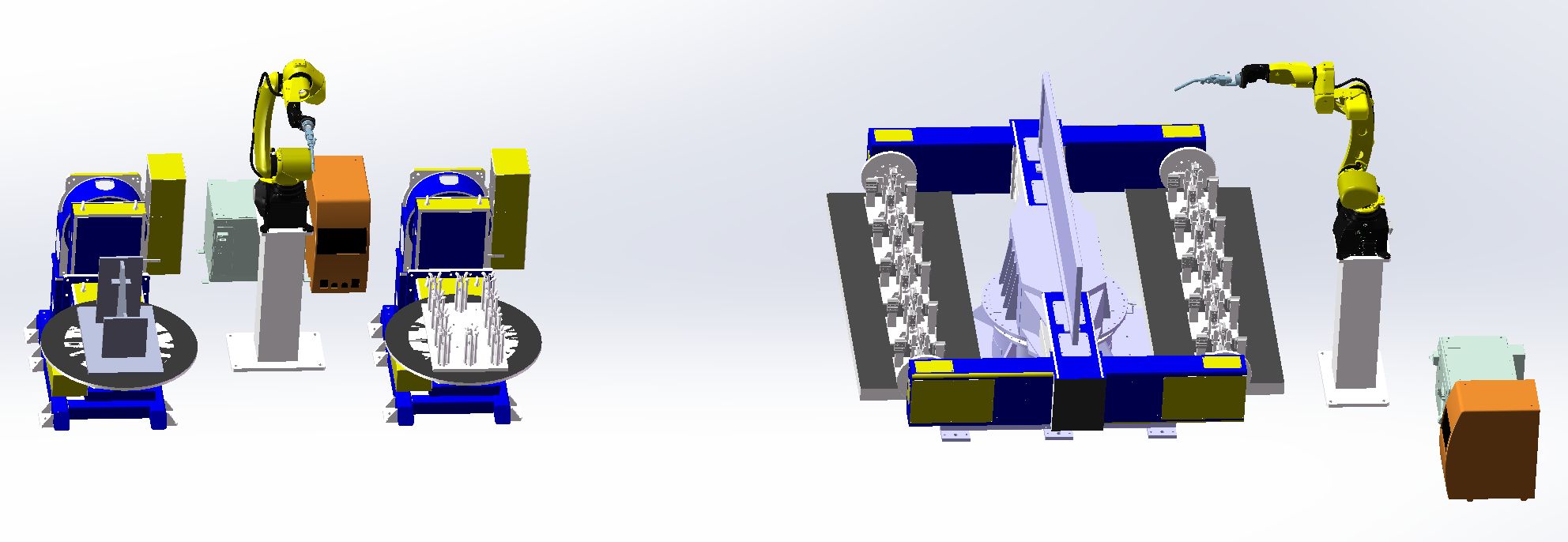

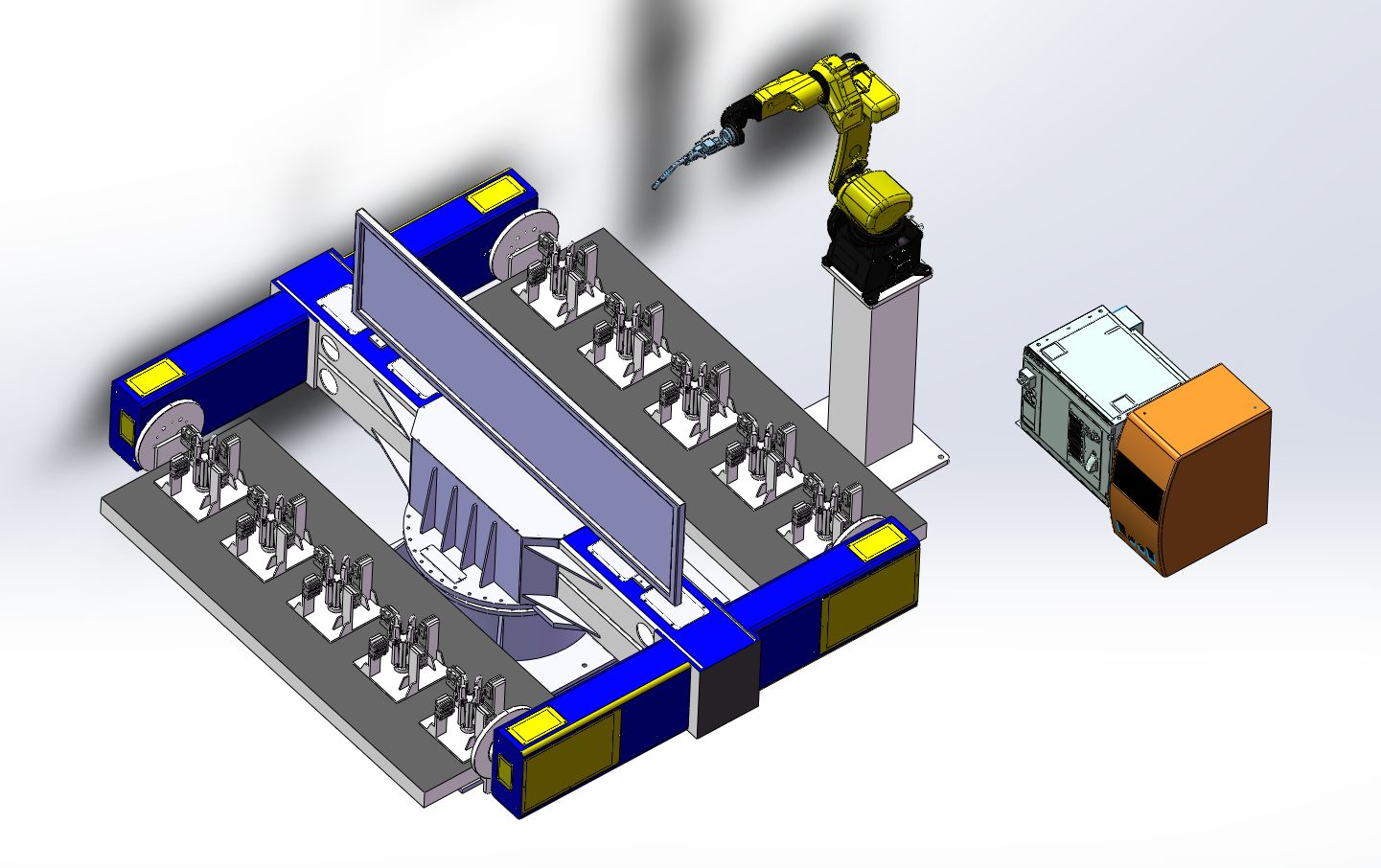

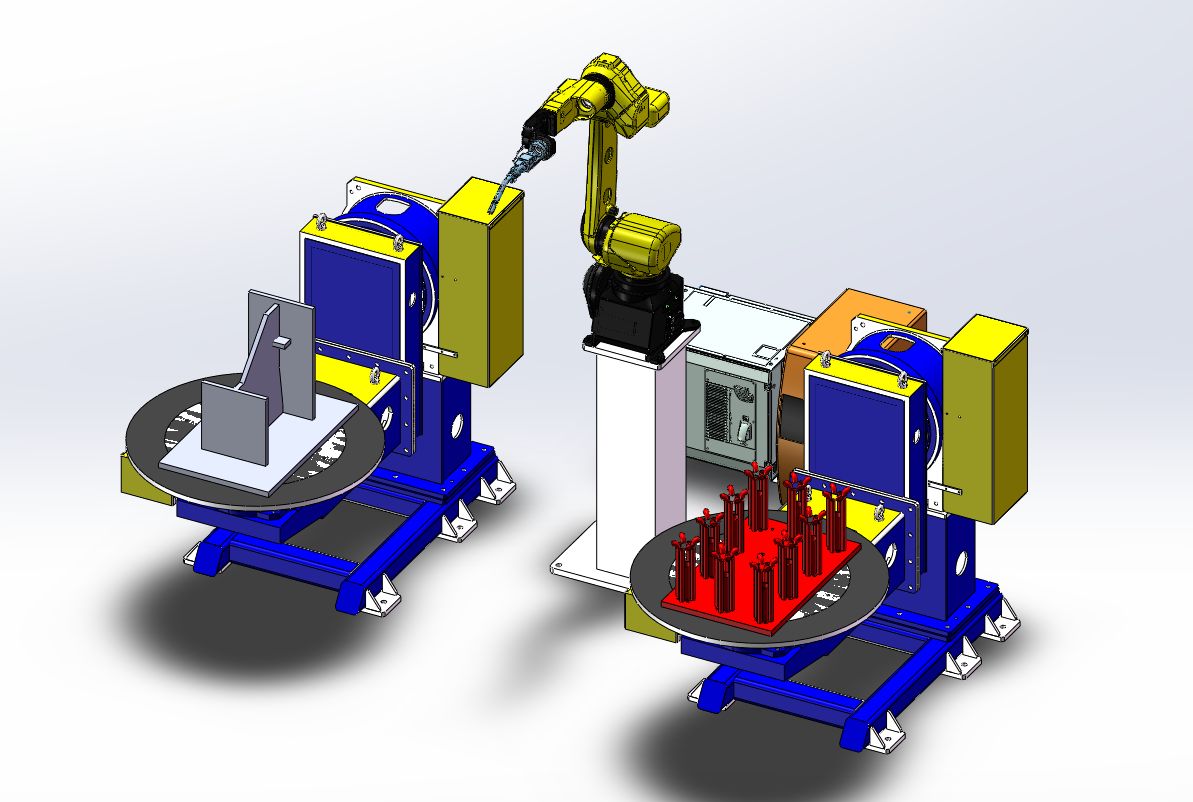

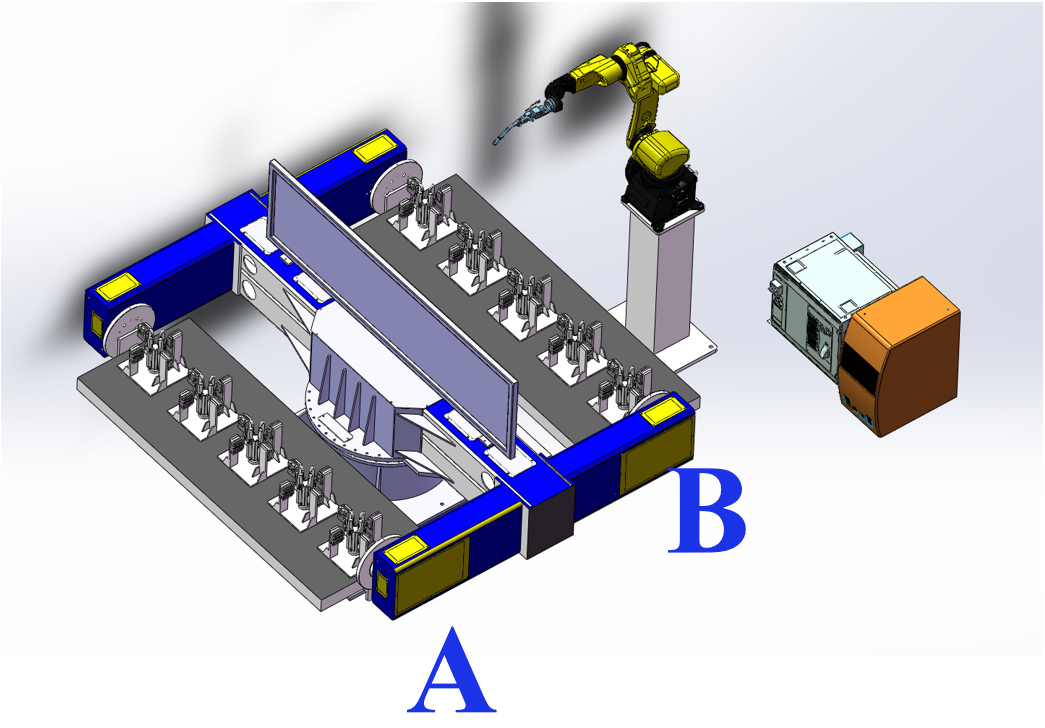

整体布局及3D模型

注:示意图仅用于布局说明,并不代表设备的实际物理结构。具体尺寸需根据客户现场情况确定。

工件实物图和三维模型

工件实物图和3D模型

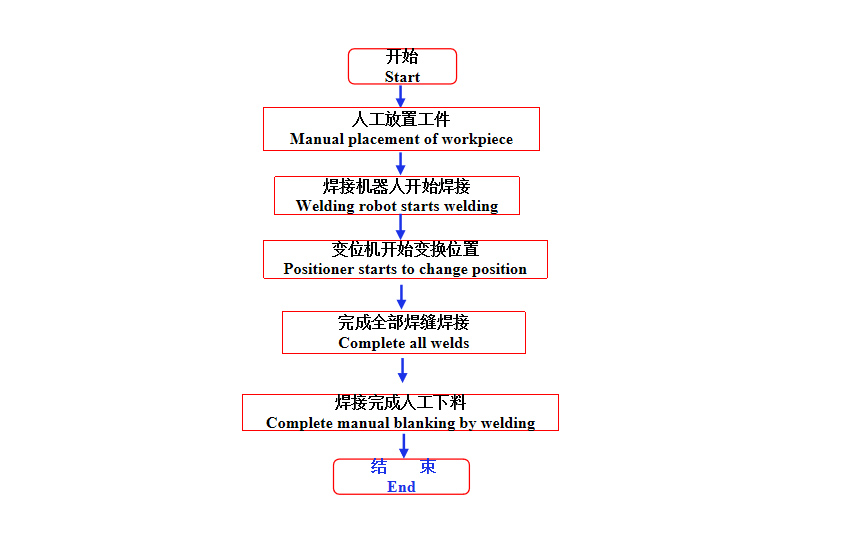

工作流程

工作站运行条件

(1)手动将工件放置在定位器中,并按要求固定。

(2)所有设备通电且未显示任何警报后,即可准备安装。

(3)机器人停在工作原点,机器人的运行程序是相应的生产程序。

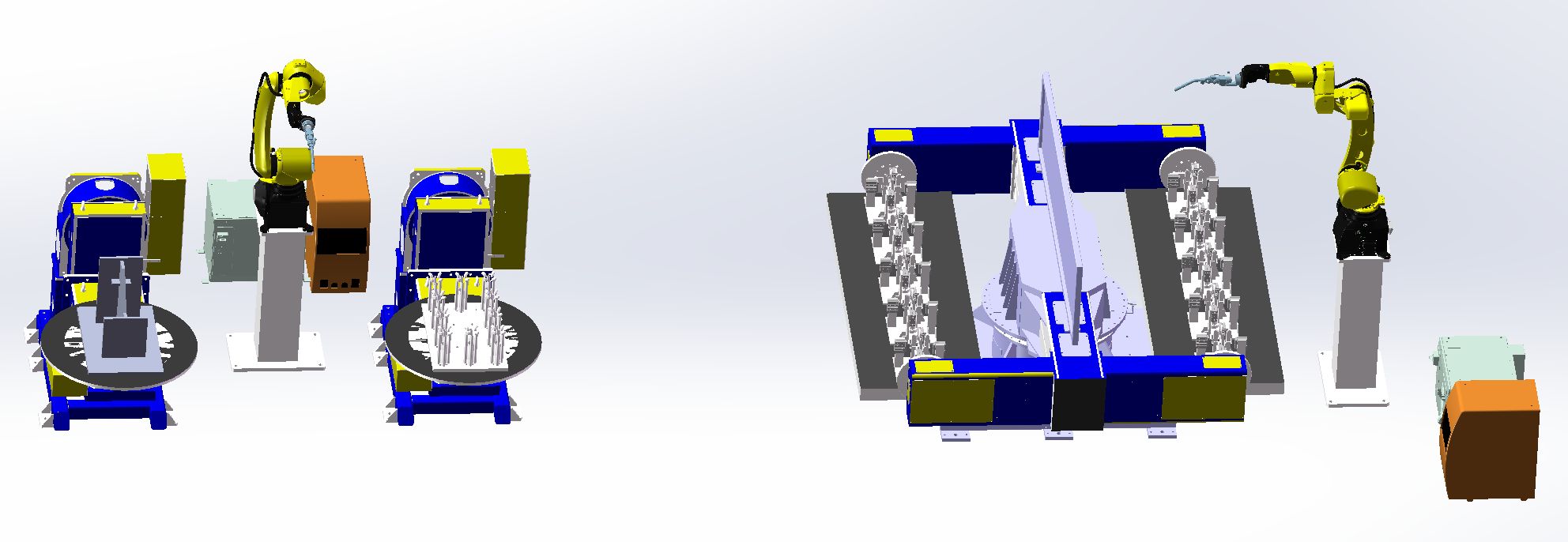

套筒组件的焊接工艺

1. 手动将五组套筒部件安装到 A 侧。

2. 手动返回安全区域,启动按钮夹紧气缸,拧紧工件。

3. 定位器旋转,直到 B 侧的机器人开始焊接。

4. 手动拆下焊接在 A 侧的工件,然后拆下五组鼓体部件。

5. 循环执行上述各环节的操作。

每组套筒的焊接时间为 3 分钟(包括安装时间),10 组套筒的焊接时间为 30 分钟。

嵌入式板组件+套筒组件的焊接工艺

1. 手动将预先尖头的嵌入式板安装到 A 侧的 L 型定位器上。

2. 启动机器人焊接嵌入式板材组件(15分钟/套)。3.

3. 手动将套筒组件的松散部件安装到 B 侧的 L 型定位器上。

4. 机器人焊接完嵌入式板组件后,继续焊接套筒组件(套筒焊接 10 分钟 + 人工安装工件和机器人点焊 5 分钟)。

5. 手动拆下嵌入式板组件。

6. 手工焊接嵌入式板组件(拆卸-点焊-装夹,15分钟内完成)

7. 手动将预先尖头的嵌入式板安装到 A 侧的 L 型定位器上。

8. 拆下焊接套筒组件并安装备件

9. 循环执行上述各环节的操作。

嵌入式板的焊接完成时间为 15 分钟 + 套筒组件的焊接完成时间为 15 分钟。

总时长30分钟

换钳装置简介

在上述节拍下,机器人焊接时间无需停机即可达到最佳状态。按每天工作8小时、两名操作员计算,两套组件的日产量总计为32套。

为了增加产量:

在套筒子装配工位,三轴定位器上新增一台机器人,并改为双机焊接。同时,嵌入式板装配+套筒装配工位也需要新增两套L型定位器和一台机器人。按每天8小时工作制和三名操作员计算,这两个装配工位的日产量总计为64套。

设备清单

| 物品 | 序列号 | 姓名 | 数量 | 评论 |

| 机器人 | 1 | RH06A3-1490 | 2套 | 由陈璇提供 |

| 2 | 机器人控制柜 | 2套 | ||

| 3 | 机器人抬升底座 | 2套 | ||

| 4 | 水冷焊枪 | 2套 | ||

| 外围设备 | 5 | MAG-500焊接电源 | 2套 | 由陈璇提供 |

| 6 | 双轴L型定位器 | 2套 | ||

| 7 | 三轴水平旋转定位器 | 1套 | 由陈璇提供 | |

| 8 | 固定装置 | 1套 | ||

| 9 | 枪支清洁剂 | 放 | 选修的 | |

| 10 | 除尘设备 | 2套 | ||

| 11 | 安全围栏 | 2套 | ||

| 相关服务 | 12 | 安装和调试 | 1 件 | |

| 13 | 包装和运输 | 1 件 | ||

| 14 | 技术培训 | 1 件 |

技术规格

内置水冷焊枪

1)每把焊枪都要经过三项测量,以确保尺寸精度;

2)焊枪的R部分采用湿蜡铸造法制造,不会因焊接产生的高温而变形;

3)即使在操作过程中焊枪与工件和夹具发生碰撞,焊枪也不会弯曲,无需重新校正;

4)提高保护气体的整流效果;

5)单管精度在0.05以内;

6)图片仅供参考,最终选择以实物为准。

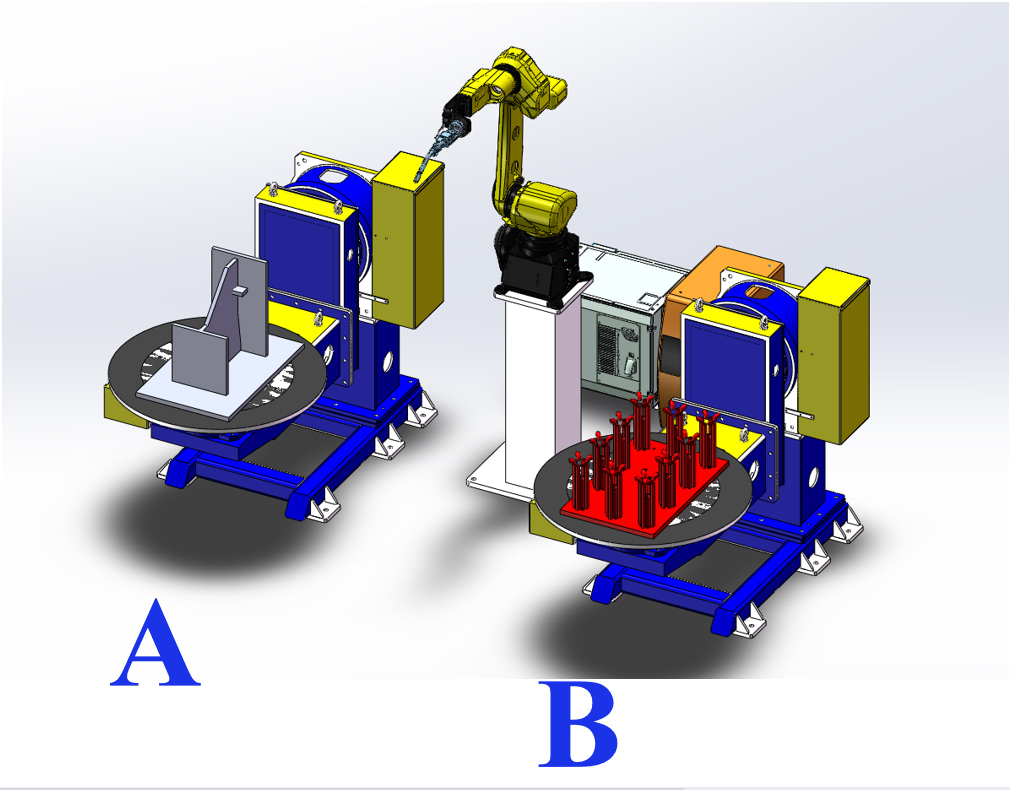

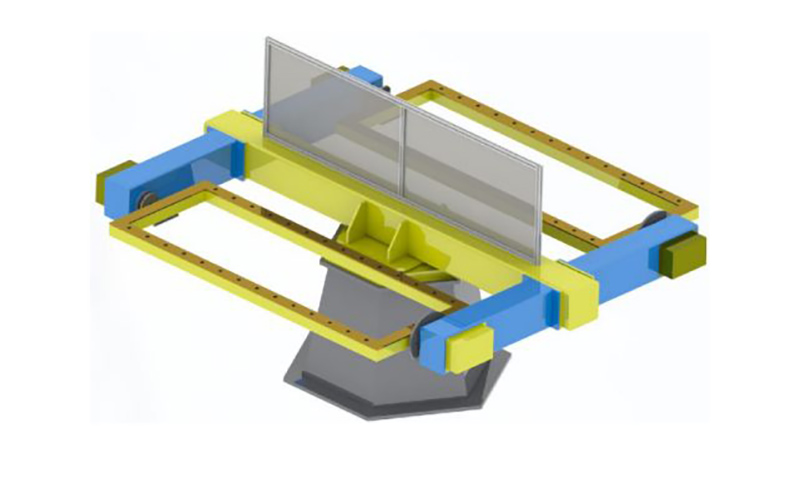

双轴L型定位器

定位器是一种专用的焊接辅助设备,适用于旋转工件的焊接位移,从而获得理想的加工位置和焊接速度。它可以与机械手和焊机配合使用,组成自动化焊接中心,也可用于手动操作时的工件位移。工作台旋转采用变频驱动的可变输出,具有高精度的调速性能。远程控制箱可实现工作台的远程操作,也可与机械手和焊机的控制系统连接,实现联动操作。焊接定位器通常由工作台的旋转机构和翻转机构组成。固定在工作台上的工件可以通过工作台的升降、旋转和转动到达所需的焊接和装配角度。工作台的旋转通过变频无级调速实现,从而获得令人满意的焊接速度。

图片仅供参考,最终设计以实物为准。

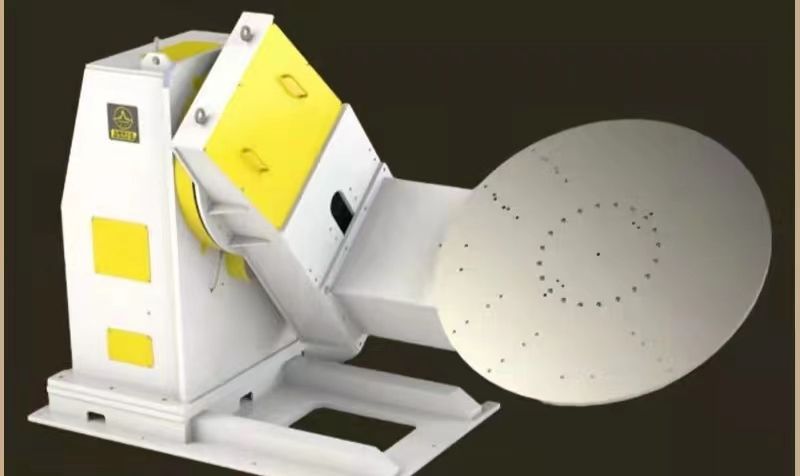

三轴水平旋转定位器

1)三轴水平旋转定位器主要由整体式固定底座、旋转主轴箱和尾箱、焊接框架、伺服电机和精密减速器、导电机构、防护罩和电气控制系统等组成。

2)通过配置不同的伺服电机,可以通过机器人指令器或外部操作盒远程操作定位器;

3)通过转动固定在工作台上的工件,达到所需的焊接和装配角度;

4)工作台的旋转由伺服电机控制,可以实现理想的焊接速度;

5)图片仅供参考,最终设计以实物为准;

焊接电源

它适用于拼接、搭接、角接、管板对接、交叉线连接等连接形式,并可实现全方位焊接。

安全性和可靠性

焊接机和送丝机均配备过电流、过电压和过温保护装置,并通过了国家标准GB/T 15579要求的电磁兼容性(EMC)和电气性能测试,并获得3C认证,确保其使用可靠性和安全性。

节能与环境保护

气体检测时间、提前供气时间和滞后供气时间均可调节,以确保气体的合理利用。焊机通电后,若2分钟内(时间可调)未进入焊接状态,则自动进入睡眠状态,关闭风扇,降低能耗。

图片仅供参考,最终以实物为准。

焊接电源

枪械清洗和硅油喷涂装置及线切割装置

1)枪清洗站的硅油喷涂装置采用双喷嘴交叉喷涂,使硅油能够更好地到达焊枪喷嘴的内表面,并确保焊渣不会粘附在喷嘴上。

2)枪支清洗装置和硅油喷涂装置设计在同一位置,机器人只需一个动作即可完成硅油喷涂和枪支清洗过程。

3)在控制方面,枪械清洗和硅油喷涂装置只需要一个启动信号,即可按照规定的动作顺序启动。

4)线切割装置采用焊枪的自触发结构,无需使用电磁阀进行控制,简化了电气布置。

5)线切割装置可以单独安装,也可以安装在喷枪清洗和硅油喷涂装置上形成一体化装置,这样不仅可以节省安装空间,而且使气体路径的布置和控制变得非常简单。

6)图片仅供参考,最终选择以实物为准。

安全围栏

1. 设置防护围栏、安全门或安全栅栏、安全锁和其他装置,并进行必要的联锁保护。

2. 安全门应安装在防护围栏的合适位置。所有门均应配备安全开关和按钮、复位按钮和紧急停止按钮。

3. 安全门通过安全锁(开关)与系统联锁。当安全门异常开启时,系统停止运行并发出警报。

4. 安全防护措施通过硬件和软件保证人员和设备的安全。

5. 安全围栏可由甲方自行提供。建议采用优质网格焊接,并在表面烤制黄色警示漆。

电气控制系统

1. 包括系统控制和设备之间的信号通信,包括传感器、电缆、插槽、开关等;

2. 该自动装置设计有三色报警灯。正常运行时,三色灯显示绿色;如果装置发生故障,三色灯将及时显示红色报警;

3. 机器人控制柜和示教箱上设有紧急停止按钮。发生紧急情况时,按下紧急停止按钮即可实现系统紧急停止,并同时发出报警信号;

4. 通过教学设备可以编译各种应用程序,可以编译很多应用程序,能够满足产品升级和新产品开发的要求;

5. 整个控制系统的所有紧急停止信号以及加工设备与机器人之间的安全联锁信号均连接到安全系统,并通过控制程序进行联锁;

6. 控制系统实现了机器人、料斗、夹具和加工工具等操作设备之间的信号连接。

7. 机床系统需要实现与机器人系统的信号交换。

运行环境(由甲方提供)

| 电源 | 电源:三相四线交流380V±10%,电压波动范围±10%,频率:50Hz; 机器人控制柜的电源需要配备独立的空气开关; 机器人控制柜必须接地,接地电阻小于10Ω; 电源与机器人电控柜之间的有效距离在5米以内。 |

| 空气源 | 压缩空气应经过过滤以去除水分和杂质,经过三联管后的输出压力应为0.5~0.8Mpa; 气源与机器人本体之间的有效距离在 5 米以内。 |

| 基础 | 甲方车间的普通水泥地面用于处理,各设备的安装底座用膨胀螺栓固定在地面上; 混凝土强度:210 kg/cm²; 混凝土厚度:大于150毫米; 地基不平整度:小于±3mm。 |

| 环境条件 | 环境温度:0~45℃; 相对湿度:20%~75%RH(无冷凝); 振动加速度:小于 0.5G |

| 其他 | 避免接触易燃易腐蚀性气体和液体,不要溅到油、水、灰尘等; 远离电噪声源。 |