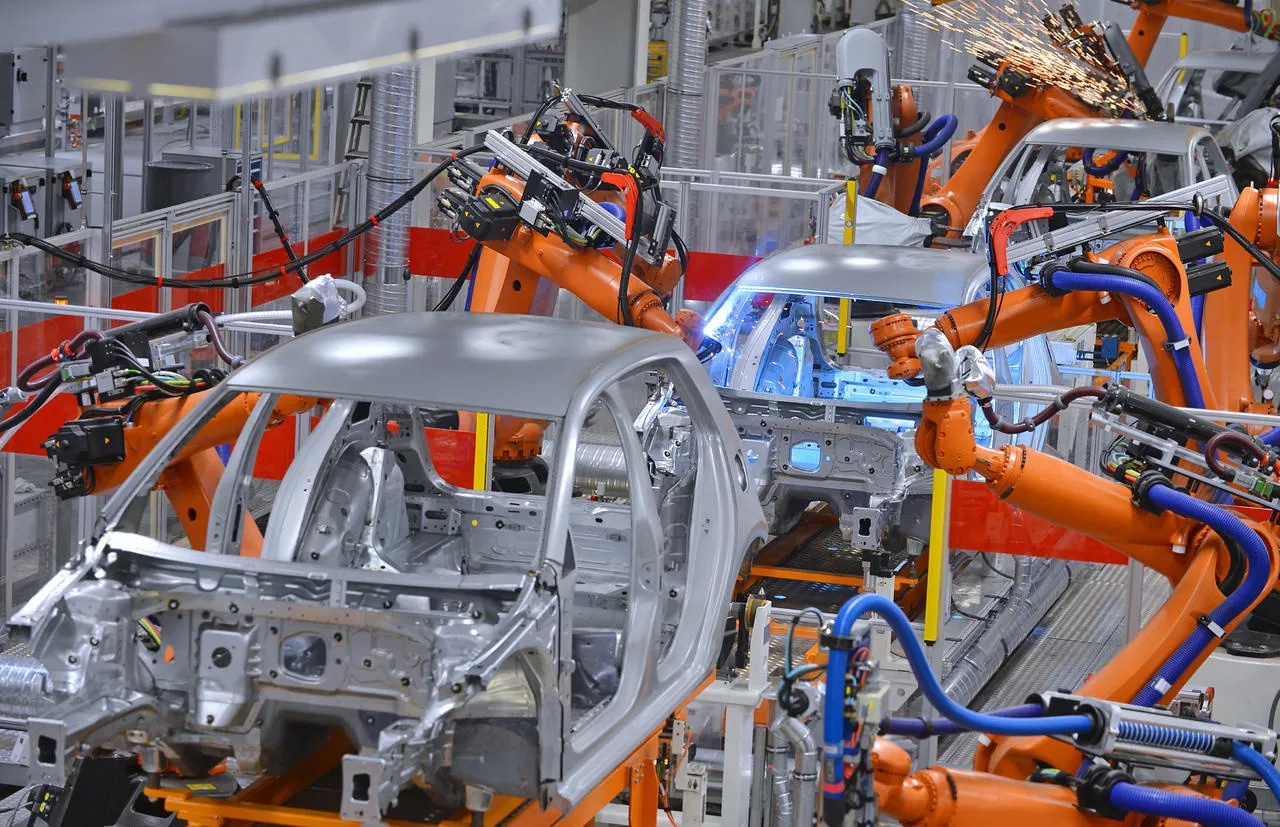

案例分享——汽车车架焊接项目

今天我要和大家分享的案例是汽车车架焊接项目。在这个项目中,我们使用了一台六轴重型焊接机器人及其辅助系统。车架焊接工作是通过激光焊缝跟踪、定位器同步控制、烟尘净化系统以及离线编程软件等技术完成的。

项目挑战

1. 复杂路径规划

问题:车架焊接中的 3D 空间曲线需要无碰撞焊枪定位。

解决方案:使用离线编程软件(例如 RobotStudio)进行虚拟仿真,优化焊炬角度,无需示教器调整即可达到 98% 的路径精度。

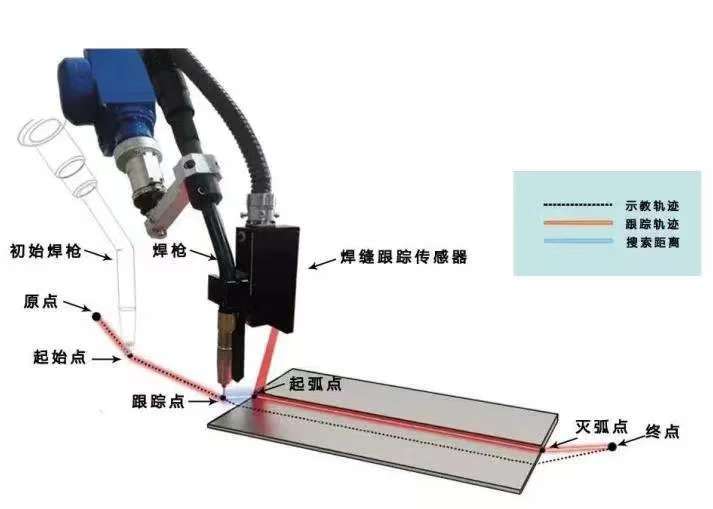

2. 多传感器协调

问题:薄板焊接导致变形,需要实时调整参数。

突破性进展:激光跟踪+电弧传感融合技术已实现±接缝修正精度为0.2毫米。

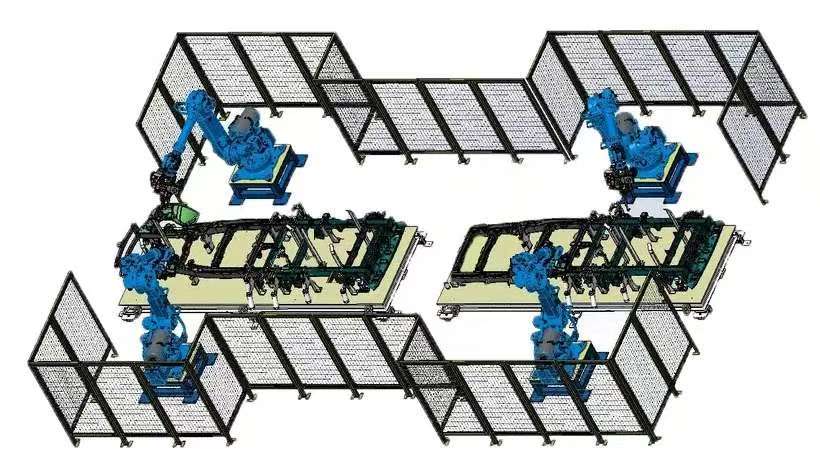

3. 安全系统设计

挑战:将安全围栏和光幕与人工干预(例如返工)相结合的复杂逻辑。

创新:双模式(自动/手动)安全协议将模式切换时间缩短至 3 秒以内。

项目亮点

1. 自适应焊接算法

通过电流电压反馈进行动态送丝调整,将焊缝熔深变化从±0.5mm降低到±0.15mm。

2. 模块化灯具设计

快速更换装置可在 12 种框架型号之间切换,将设置时间从 45 分钟缩短到 8 分钟。

3. 数字孪生集成

通过数字孪生平台进行远程监控,预测故障(例如喷嘴堵塞),将整体设备效率 (OEE) 提高到 89%。

发布时间:2025年4月19日